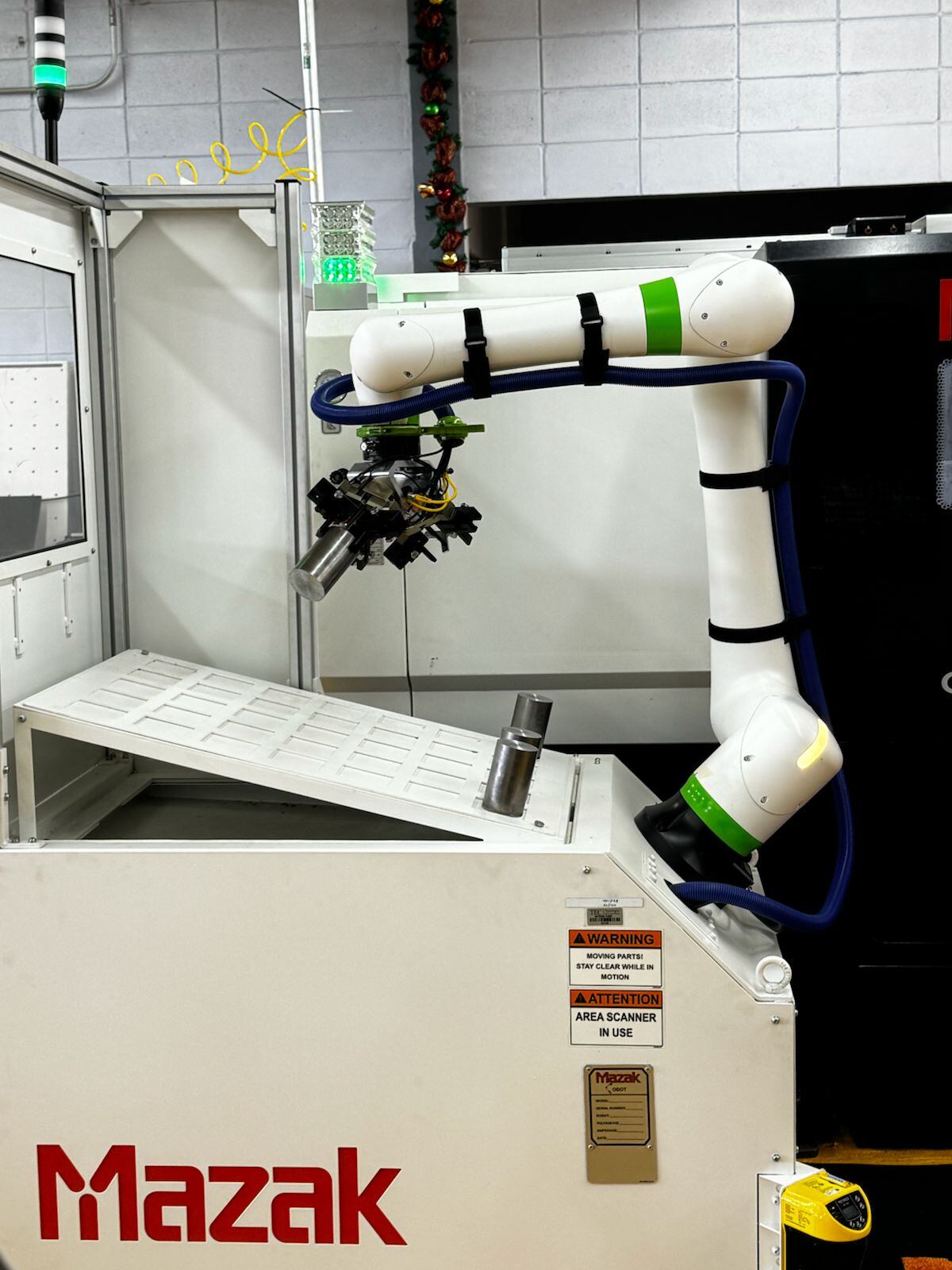

El robot que incorporó la Escuela de Electromecánica, del Instituto Tecnológico de Costa Rica (TEC), a su carrera de mantenimiento industrial se encarga de colocar las piezas de metal en un torno de producción, el cual les da forma de manera mecanizada según las indicaciones introducidas en una computadora.

El Cobot, así se le conoce, imita en 90% el movimiento del brazo humano y el proceso de sujeción de los bloques y las piezas.

La tecnología puede utilizarse para diversas aplicaciones, como diseño y prototipado de piezas y dispositivos en industrias locales de manufactura de alta precisión como metalmecánica, dispositivos médicos, electrónica, automotriz y aeroespacial. También en confección de repuestos de maquinaria en la industria, la agricultura y otros sectores productivos.

“Hay muchas empresas que utilizan brazos y otros sistemas robóticos en Costa Rica”, dijo Carlos Andrés Víquez, técnico de mantenimiento y aplicaciones de Copre, representante en Costa Rica de Mazak, fabricante del Cobot.

LEA MÁS: ¿Cómo será su trabajo en 30 años? Los cambios ya iniciaron y se profundizarán en el futuro

Los robots ya forman parte del día a día de las fábricas en diferentes sectores de manufactura presentes en Costa Rica, por sus resultados en eficiencia, productividad y flexibilidad.

Permiten, por ejemplo, adaptar la producción a los cambios de las líneas de producción y mejorar la inspección de calidad.

A nivel global son utilizados múltiples industrias, como la de vehículos, microprocesadores, dispositivos electrónicos (como los celulares), bebidas (incluyendo el llenado de envases) y logística (acomodo de pallets de mercaderías).

La instalación de robots industriales en el mundo creció a una tasa media anual del 13% entre 2012 y 2022.

Para el 2023 la Federación Internacional de Robótica estimaba el stock internacional operativo de robots industriales en casi 4,3 millones de unidades en 2023, un 10% más que en 2022, con una densidad global promedio de 141 robots industriales por cada 10.000 empleados en manufactura. En este sector se concentran dos tercios de los robots industriales instalados en todos los continentes.

Se espera que la demanda de robots industriales continúe acelerándose con un potencial de crecimiento anual medio de hasta 10% durante el 2025, 2026 y 2027, principalmente en China. A nivel global, los sectores de mayor adopción de la robótica son el automotriz, electrónica, alimentos y bienes de consumo, farmacéutica y ciencias de la vida, plástico y caucho, y metales y maquinaria.

Presencia local

La presencia de robots en Costa Rica es más común de lo que se suele pensar. Por ejemplo, en la planta de Bridgestone en Belén, Heredia, se cuenta con siete robots de tres tipos distintos de tecnología para el área de producción y en otras tareas dentro de la planta.

Por ejemplo, uno de los robots se encarga de la colocación automatizada de las etiquetas de código de barras, los cuales son esenciales para la identificación interna de cada llanta.

Otro se dedica a aplicar las etiquetas de venta que el consumidor final ve antes de comprar las llantas.

Y un tercer tipo se encarga de realizar las alineaciones de equipos de producción, los cuales requieren gran precisión. Utilizan planos y referencias tridimensionales.

La compañía respondió que estos robots garantizan una mayor precisión y uniformidad en los procesos que antes se realizaban de forma manual, elevando significativamente la calidad del producto.

Además, permiten mejorar las condiciones de trabajo, reducen la fatiga del personal en tareas repetitivas e incrementa la eficiencia y la productividad general de las líneas de producción.

“Los beneficios son múltiples”, dijo Yemil Herrera, gerente de operaciones de Bridgestone Costa Rica.

El nuevo paso es la incorporación de la inteligencia artificial. Por ejemplo, utilizando cámaras de video, los robots identifican y seleccionan objetos de una banda de producción que deben ser trasladados por los brazos robóticos.

Si bien, según The Wall Street Journal, la fabricación de productos con materiales flexibles (como ropa o zapatillas tenis) presenta más desafíos para la robotización completa de una fábrica. Sin embargo, Víquez considera que los sistemas que gestionan los robots tienen la capacidad de regular la sensibilidad al tomar un material o una pieza.

¿Qué hace el Cobot?

El Cobot que se incorporó en el TEC se basa en la tecnología de control numérico computarizado (CNC) para que realice las tareas encomendadas por sí solo “en colaboración” con tornos, fresadoras, rectificadoras, erosionadoras y tornos, entre otras máquinas de mecánica de precisión.

En el caso del torno, usualmente las piezas son colocadas y retiradas de la máquina por un operario, con riesgos de falta de precisión por errores humanos (que son usuales) y menor productividad (por interrupciones laborales normales). Luego el torno maquila o le da la forma a la pieza según los parámetros introducidos en un software.

Los materiales que se utilizan van desde el plástico hasta los metales, aluminio y cobre para fabricar partes humanas (rodillas, brazos o implantes dentales) o tornillos que se utilizan en la industria médica para reponer partes humanas.

En agricultura se pueden producir repuestos de tractores, cosechadoras y otras máquinas que se utilizan en el proceso productivo, lo mismo que en transporte (para fabricar refacciones de automóviles, buses, camiones y otros vehículos) u otras áreas (para máquinas de coser industriales).

El robot toma, con sus dos garras, la pieza en material en bruto de una estación y la coloca en el torno. Cuando éste finaliza el maquilado, el Cobot sustituye la pieza terminada por otra de material en bruto.

La persona encargada del torno ahora puede dedicarse a otras tareas, como la gestión del software y de los equipos, por lo que se requiere talento con nuevas competencias tecnológicas. Ese es precisamente el objetivo de incorpora el Cobot en el TEC, para formar especialistas con las competencias requeridas.

El robot, de esa manera, automatiza el proceso un paso más, elevando la precisión y la productividad, pues “trabaja las 24 horas, no se cansa y no se enferma”, con excepción de algunos paros coordinados para mantenimiento.

Una empresa podría atender la demanda que enfrenta, pese a no encontrar el personal que requiera. (Según Manpower, el 71% de las compañías en diferentes sectores no encuentran el talento que requieren en diferentes tipos de puestos, no solo los operativos.)

El robot permitiría la producción continua y eficiente, al automatizar la carga y descarga de piezas tras el mecanizado, para que los empleados encargados se enfoquen en tareas más complejas y estratégicas.

“La productividad que se logra ayuda a mitigar la escasez de mano de obra que se está sufriendo”, dijo Víquez.