Son casi las 10:00 a.m. cuando un sol tenue recubre Cartago y enciende el calor mañanero tras una madrugada con lluvia. El sonido de la maquinaria que construye el paso elevado de La Lima queda atrás y una calle estrecha se expande a seis carriles. Un rótulo indica la entrada a la Zona Franca La Lima (ZFLL), que desde el 2014 se estableció al lado oeste del casco central de la vieja metrópoli.

Me recibe Carolina Umaña, gerente comercial de la ZFLL, en la oficina de la administración. Desde acá se observan algunos de los edificios del parque empresarial, en su mayoría grandes construcciones blancas con vistosos cristales, que comparten un motivo marrón como símbolo de unidad. Al fondo, la cara oriental del cerro La Carpintera se planta y completa el cuadro con los inmuebles a sus pies.

Estoy aquí para visitar dos de las empresas de dispositivos médicos que tienen operaciones en el país y que están instaladas en La Lima. Normalmente estas compañías se manejan con sigilo y son celosas de quién entra a sus instalaciones. Es por un tema de competencia, propiedad intelectual, pero también para preservar la inocuidad que pervive dentro, me cuenta Umaña mientras caminamos a la primera parada del tour. No obstante, esta vez ambas transnacionales hicieron una excepción para mostrarnos qué hacen, cómo trabajan y cómo son las empresas de las zonas francas modernas.

Sangre y células

Empezamos la visita en Terumo Blood and Cell Technologies (conocida como Terumo BCT), la división de la compañía japonesa enfocada en tecnologías de la sangre y células. Curiosamente, otra de las líneas de negocio, dirigida al área cardiovascular, se ubica aquí mismo, a la vuelta de la esquina.

El anfitrión es Andrés Acuña, el site director, un ingeniero industrial que ha estado ligado al sector de la tecnología por muchos años. Me saluda afablemente y me conduce a su oficina.

Acuña cuenta que Terumo cumplió 100 años en 2021. La empresa empezó fabricando termómetros en Japón y en los años 60 se diversificó. En Costa Rica, la firma aterrizó hace unos 12 años pero la división BCT se inauguró a finales de 2021 en una planta de 20.000 metros cuadrados (m²).

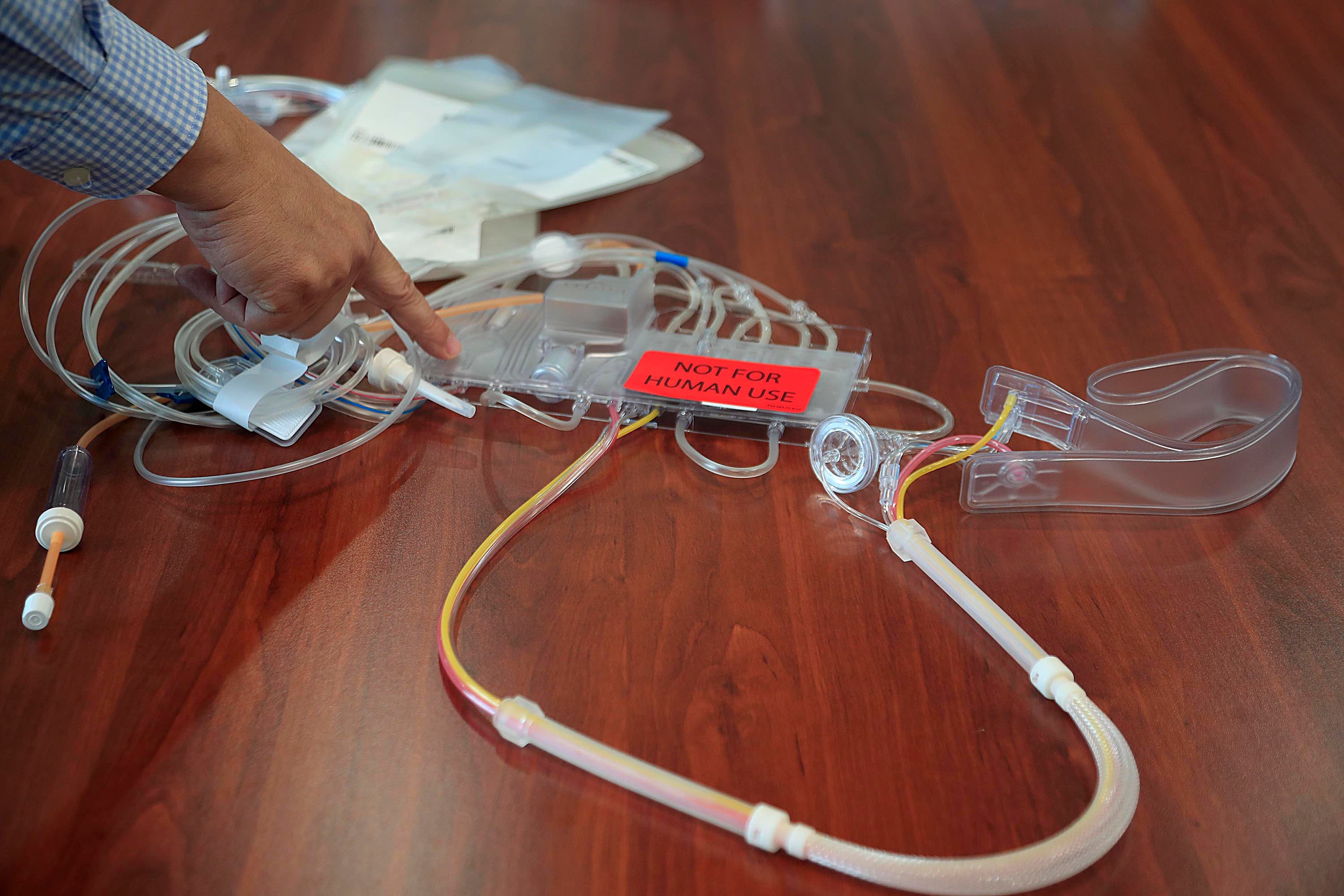

En el país, BCT produce cuatro dispositivos principales. Dos se utilizan en la aféresis (proceso de recolección y separación de sangre). Uno de ellos se llama Trima y permite realizar todo el proceso de aféresis en un solo paso. Este implemento se encuentra incluso en bancos de sangre de hospitales nacionales.

Otro es Mirasol, un componente que reduce patógenos en la sangre durante la recolección. El último es Quantum, usado más en laboratorios con el objetivo de expandir células para usar en terapias. Algo así como una incubadora de células donde, de una pequeña cantidad, se multiplican.

Para llevar a cabo su producción, Terumo BCT emplea a 1.000 personas, una cuarta parte de todo el personal de la multinacional en el país. El perfil general es casi paritario en cuanto a hombres y mujeres, de diferentes niveles educativos y con un promedio de edad de 27 años.

Dos de ellos son los cartagineses Yacín Contreras y Mauricio Serrano, parte del grupo primigenio de BCT. Ambos se capacitaron en Estados Unidos (EE.UU.) sobre los dispositivos de la empresa antes de que la división abriera en Costa Rica.

Contreras estudió administración de empresas, pero ahora la experiencia en Terumo la impulsó a cursar la carrera de ingeniería industrial; Serrano optó por contabilidad. Ambos son líderes del área de producción, con personal a cargo, y a futuro se ven como supervisores ligados a esta industria.

“Nuestros productos salvan vidas, entonces es importante tener a cada persona especializada según sus habilidades”.

— Yacín Contreras, trabajadora de Terumo BCT.

Tras la conversación iniciamos el recorrido. Antes de salir de la oficina nos ponemos chalecos amarillos que nos hacen visibles en el entorno. Lo más llamativo del interior es la luminosidad: largos pasillos de paredes blancas, pisos claros y suficiente iluminación.

Llegamos a un punto intermedio entre el área controlada y la zona externa. Es un recinto igualmente blanco con estantes tipo zapateras a los lados. Acuña advierte que hay una línea amarilla en el suelo que no se puede cruzar sin antes colocarse el equipo requerido: protectores de tela suave para el pelo y los zapatos, en mi caso también uno para la barba.

En las zapateras se lee una etiqueta que dice “cautivos” y “de casa”. Eso significa que los trabajadores deben dejar ahí sus zapatos y cambiarse por otros cautivos, que se usan para entrar al cuarto limpio y nunca salen de la empresa. Viene de la tradición japonesa, me dicen.

El protocolo es riguroso, más que en un quirófano. Se debe evitar al extremo que cualquier partícula del exterior entre a la parte aislada donde se arman los dispositivos.

Este tipo de cuidados cambió poco con la pandemia. En las áreas comunes sí se aplicó el distanciamiento y otras medidas, pero en el cuarto limpio los cuidados eran extremos desde antes. Eso sí, el uso de mascarillas se mantiene.

Una vez con la protección cruzamos la línea amarilla y abrimos las puertas dobles que llevan al cuarto limpio. No podemos entrar allí, pero los observamos a través de ventanas dispuestas en el pasillo que los rodea.

Los empleados están ataviados en un atuendo aún más completo: una bata conocida como bunny suit o traje de conejo, lentes y guantes son parte de la vestimenta. Está prohibido también el maquillaje, la pintura de uñas, los anillos, etc. Las batas pasan posteriormente por un lavado especial y se reutilizan.

En los cuartos limpios es donde sucede la magia de la manufactura. Cientos de personas, que trabajan en dos turnos, se sientan en filas una al lado de la otra para hacer lo que se llama fusión por solvente, que consiste en unir piezas plásticas una por una.

Para esto usan sus propias manos, equipo de cómputo, microscopios y maquinaria automatizada en un proceso calibrado hasta el más mínimo detalle. El 100% de los dispositivos debe superar pruebas de calidad antes de empacarse.

“Nuestro producto es el paracaídas. Si el producto funciona las personas van a estar bien, pero si no la vida de muchas otras va a depender de eso”.

— Andrés Acuña, site manager de Terumo BCT.

Cuando está listo, el material se apila en estantes móviles que se introducen en un pequeño espacio con puertas a ambos lados; solo se puede abrir una a la vez para evitar el intercambio del exterior con el interior. El cuarto limpio usa presión positiva, lo que significa que cuando se abre una puerta solo sale aire, no entra.

Estos empaques se dirigen a una enorme bodega con amplios y altos estantes. Trabajadores y montacargas protagonizan un ajetreo constante. Al entrar se ven cajas agrupadas y emplasticadas con una etiqueta donde se lee “destination” seguido de un país como EE.UU. o Bélgica. Los paquetes están listos para partir y llevar la marca de Costa Rica a la medicina mundial.

Cuidados del corazón

A media tarde, las nubes han dejado caer algunas gotas pero no llueve. El volcán Irazú está oculto pero vigilante. Son casi las 3:00 p.m. y el cambio de turno genera un trajín que interrumpe la calma del día: entran y salen buses y autos particulares.

Me traslado a Edwards Lifesciences, otra de las empresas de dispositivos médicos de la ZFLL. Del lobby de doble altura paso al segundo piso: a la izquierda se suceden oficinas con pared y puerta de cristal que dan a un salón espacioso con piso de alfombra poblado de cubículos. Al fondo nos espera una sala de juntas con una mesa larguísima.

Pocos minutos después aparece Gerardo Coto, vicepresidente y general plant manager de Edwards Lifesciences, la empresa líder en el desarrollo de soluciones a padecimientos cardíacos que combina con un negocio de monitoreo hemodinámico.

Coto ha dedicado sus últimos 20 años a la industria de dispositivos médicos, pero también a sectores tan disímiles como el lácteo o discos musicales.

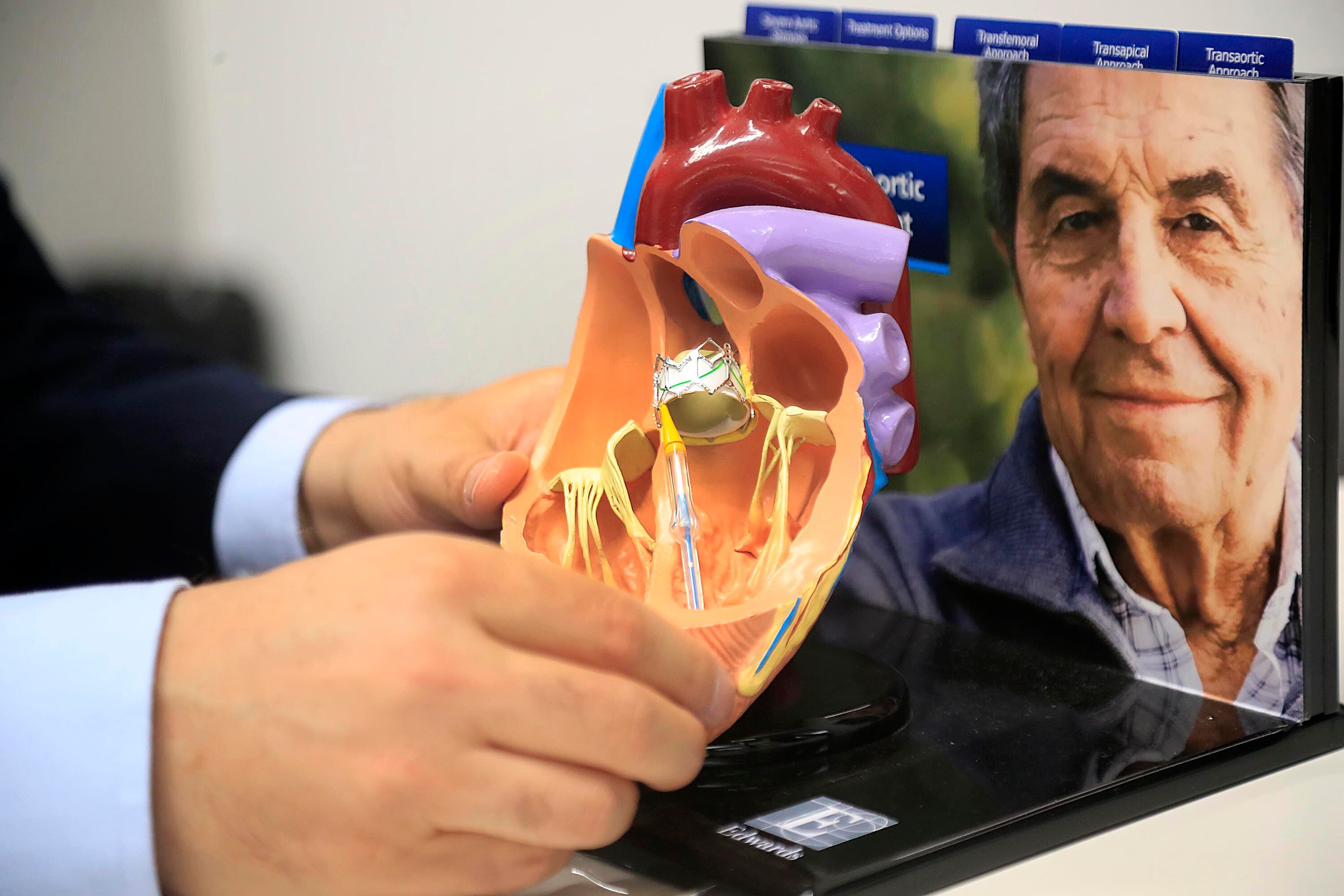

Edwards nació en 1958. Ese año, con la intención de desarrollar un corazón artificial, los fundadores terminaron produciendo la primera válvula cardíaca que luego se implantó en 1960. Desde entonces, la empresa ha innovado y la válvula se convirtió en su dispositivo estrella.

En Costa Rica, la empresa elabora esos componentes para cada una de las cuatro válvulas del corazón. También desarrolló una tecnología transcatéter que permite implantar una válvula sin necesidad de abrir el corazón: esta entra comprimida por medio de una vía y dentro del corazón se infla. Esta última es la que más se fabrica.

La compañía estadounidense inició con 40 empleados en 2016 y hoy son 2.300 “y contando”, dice el gerente mientras sonríe. Su planta abarca 35.000 m².

El 60% del personal son mujeres; de nuevo se repite un promedio de edad joven, de 28 años, y el nivel educativo arranca desde la primaria completa para el personal directo y hasta técnicos y profesionales en administración, tecnologías de la información e ingenierías.

“Nosotros decimos que nuestra fuerza laboral directa salva vidas, son prácticamente cirujanos”.

— Gerardo Coto, vicepresidente de Edwards Lifesciences.

Mariel Meza y Ariel Zúñiga son dos de los trabajadores de Edwards. Se desempeñan como ingeniera de calidad y técnico de ingeniería, respectivamente, y están en la empresa desde sus inicios, pues entraron cuando la primera planta estaba en construcción hace siete años.

Meza es supervisora del área que da soporte a manufactura en mejora de procesos y Zúñiga está en la unidad de transferencias, que se dedica a traer nuevos productos y se mantiene en conversación con otras sedes de la compañía alrededor del mundo, lo que le ha permitido viajar a California. La ingeniera, por su parte, viajó a Singapur para traer conocimiento de los productos a La Lima.

Coto me lleva a su oficina donde me muestra algunas de las válvulas que elaboran y me explica su función con un modelo de corazón abierto. Luego empezamos el recorrido por la planta.

Aquí se repiten algunas características: pasillos iluminados y mucha higiene. Pasamos también por las áreas comunes como el comedor. Coto quiere desmitificar el concepto de zonas francas como maquilas. Tanto Terumo como Edwards ofrecen dentro de sus propias instalaciones servicios para sus empleados como gimnasio, cafetería subvencionada, zonas de trabajo tipo cowork y hasta consultorio médico.

Esta vez nos mantenemos en los pasillos externos y no entramos a ninguna área que requiera protección especial. A través de las ventanas, los cientos de trabajadores visten el atuendo habitual y, a través de microscopios, usan sus manos para tejer las válvulas. Cada válvula conlleva unas 15 horas para completarse.

La materia prima de la manufactura de las válvulas es el tejido biológico que proviene del pericardio de vacas estadounidenses y australianas.

En las paredes de los pasillos resaltan diversas señales y estaciones. Una de ellas recuerda la evolución de la compañía desde sus primeros años en la década de los 50 hasta la actualidad.

Cruzamos un área de entrenamiento. Para asegurar máxima precisión, la empresa simula un cuarto limpio donde decenas de futuros tejedores practican durante varios meses antes de optimizar la técnica.

Edwards está habilitando al menos tres cuartos nuevos que requerirá la contratación de más empleados. En Costa Rica, la compañía tiene el 40% de su negocio de implantables, pero la innovación traerá nuevos productos a futuro.

“En tres años, tres de cada cuatro productos que vamos a vender no existen hoy”.

— Gerardo Coto, vicepresidente de Edwards Lifesciences.

El material que está listo viaja a almacenes en Europa y EE.UU. donde se le agrega unos últimos detalles y se reparte por todo el mundo.

Volvemos al lobby. Me despido del gerente y abandono el edificio. Las calles mojadas insinúan que llovió más mientras estábamos dentro.

Los terrenos aún vacíos de la ZFLL permiten imaginar cómo será cuando esté construida en su totalidad. Ya se negocian expansiones y se busca la atracción de nuevas empresas.

Aunque el peso relativo tiene gran margen de mejora —2,2% de las exportaciones mundiales en 2022, según datos preliminares ofrecidos por Procomer—, todo indica que el lugar de Costa Rica en la industria global de dispositivos médicos está consolidado. El país puede soñar con los siguientes pasos para llevar el sello “made in Costa Rica” por todo el mundo.